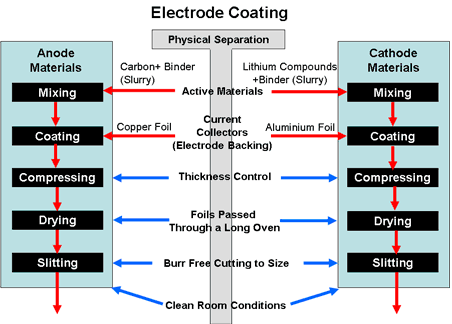

Die Herstellung der Elektroden ist für Anode und Kathode ähnlich. Nachfolgende Darstellung zeigt dies schematisch:

Zunächst wird das Material für Anode und Kathode mit den Additiven (z. B. Bindern und Leitzusätzen) zu einer dünnen Paste (englisch: Slurry) vermischt. Die Größe der derzeit verwendeten Mixer reicht dabei von wenigen Litern für Laboranwendungen bis hin zu wenigen Kubikmetern in großen Fabriken. Im Allgemeinen kann man an der Größe und der Anzahl der Mixer die Kapazität der Herstellungsstätte recht gut abschätzen.

Dann werden die Aluminiumfolie für die Kathode und die Kupferfolie für die Anode (vgl. 3.1 und 3.2) von einer Rolle in eine Beschichtungsanlage befördert, welche das eigentliche Kathoden- und Anodenmaterial (Slurry) ähnlich einem Siebdruck (Dickschichtverfahren), mittels einer hin- und herlaufenden Rakel auf die Folie bringt. Im englischen wir dieser Prozess „Coating“ also Beschichtung genannt. Anschließend laufen die beschichteten Folien durch Öfen zur Trocknung und werden wieder aufgerollt. Die Folien laufen zweimal durch den Prozess, somit sie beidseitig mit dem Kathoden- bzw. Anodenmaterial versehen sind. Der Auftrag der Materialen ist nicht kontinuierlich, sondern wird immer wieder kurz für wenige Zentimeter ausgesetzt, so dass die Länge der später aufzuwickelnden oder zuzuschneidenden Elektrode definiert ist und an den metallisch freiliegenden Stellen elektrische Anschlüsse an die Folie geschweißt werden können.

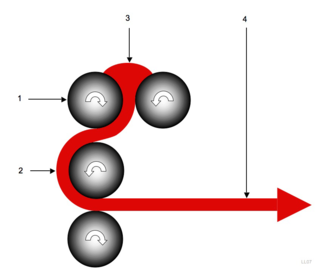

Dann erfolgt das sog. kalandern, also das Komprimieren des nun trockenen Aktivmaterials auf den Folien. Dazu werden die beschichteten Folien, wie nachfolgend schematisch gezeigt, zwischen zwei Walzen komprimiert.

Im Anschluss werden die Elektroden nochmals getrocknet und können dann in die jeweils gewünschten Formate geschnitten werden.